Подготовка поверхности под окраску с применением оборудования для порошковой окраски

Подготовка поверхности химическим методом

При разнообразии методов подготовки поверхностей перед окрашиванием с использованием оборудования для порошковой окраскинаибольшее распространение получили химические методы обработки, т.к. они позволяют обрабатывать изделия любых габаритов и уровня сложности, автоматизировать технологический процесс и достигать высокого качества окрашиваемых поверхностей с применением оборудования для порошковой окраски изделий из любых металлов и при различных условиях эксплуатации.

В любом технологическом процессе подготовки поверхности для порошковой краски химическим методом, обязательно присутствует стадия обезжиривания с применением моющих растворов для очистки изделий от масляных загрязнений и различных взвешенных частиц.

В качестве моющих средств могут применяться составы для щелочного обезжиривания типа КМ1, КМ19, КМ25, Лабомид, Темп, а также составы для одновременного обезжиривания и фосфатирования типа КФА-8 и др. Моющие средства, как правило, содержат поверхностно-активные вещества и различные соли щелочных фосфатов, преимущественно полифосфаты.

Обезжиривающие растворы перед применением оборудования для порошковой окраски наносят различными способами:

- распылением,

- погружением,

- смешанным способом,

- ручным с применением установок высокого давления.

При любом способе подготовки поверхности во время работы обезжиривающего раствора происходит его загрязнение удаляемыми маслами и механическими частицами. В результате чего снижается его моющая способность и наступает момент, когда его необходимо заменить, так как даже, используя оборудование для порошковой окраски, необходимо обезжиривать поверхность.

Порошковые краски не только надежны и долговечны, они выпускаются в самой большой палитре цветов и оттенков. Порошковая краска не наносит вреда окружающей среде, так как в ее состав не входят растворители, также расход порошковой краски гораздо ниже, чем у обычной.

Порошковая краска - это тот материал, который может увеличить стойкость при ударах или перегибах. Для того чтобы нанести порошковую краску, чаще всего, не требуются никакие подготовительные работы.

Главная особенность порошковых красок - гигроскопичность. Порошковые краски обладают возможностью поглощения влаги. Из-за этого может снизиться сыпучесть порошков, измениться электрические свойства красок, подобное действие сильно сказывается на качестве краски из порошка.

Оборудование для очистки обезжиривающего раствора

Решением проблемы может послужить применение оборудования для регенерации обезжиривающих рабочих растворов, позволяющее значительно продлить срок службы порошковой краски. Для этих целей может применяться оборудование, предусматривающее химические, физические и физико-химические методы очистки: реагентной, отстаивания, флотации, сорбции, фильтрации и др.

Применение установки регенерации «Мойдодыр-Р» позволяет многократно продлить жизнеспособность рабочего обезжиривающего раствора, используемого для подготовки поверхности перед обработкой оборудованием для порошковой окраски. При этом подготовка может выполняться в прежнем режиме, требуется только корректирование в соответствии с технологическими инструкциями выполнения окраски.

Стоимость оборудования серии "Мойдодыр-Р" стартует со 120000 руб. с НДС.

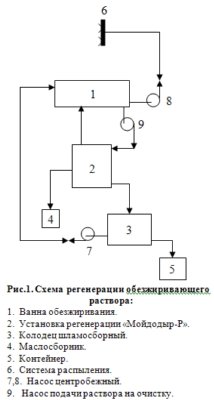

Принцип работы оборудования для очистки поверхности перед порошковой окраской следующий: в агрегатах химической подготовки поверхности (АХПП) загрязненный раствор из ванны подается на установку регенерации «Мойдодыр-Р» насосом 9 (рис.1). Загрязненный обезжиривающий раствор от АХПП поступает в гидроциклон. Проходя между стенками двух цилиндров вниз, он получает за счет тангенциального подвода вращательное движение, в результате чего происходит грубая очистка от механических загрязнений.

Затем он поступает в тонкослойный полочный отстойник, где происходит вторая стадия его очистки за счет осаждения взвешенных частиц на дно полок и адгезии масляных загрязнений на верхнюю часть полок. Осветленный раствор поступает в зону приемной трубы, а затем на двухсекционный фильтр с плавающей загрузкой, где происходит его окончательная доочистка. Бак очищенного раствора находится на высоте более 1,5 м и очищенный раствор из него самотеком сливается обратно в ванну обезжиривания. Установка оборудована технологическими трубопроводами. Осадок от фильтров периодически удаляется через специальный коллектор в шламосборный колодец. Отделившиеся масляные загрязнения накапливаются в специальном устройстве, откуда один раз в 2-3 дня сливаются в ведро оператором вручную, путем открывания соответствующего шарового крана. Собранные масляные загрязнения направляются на утилизацию. Они могут быть направлены на сжигание в котельную, сданы строительным организациям для смазывания бетонных конструкций для предотвращения их быстрого высыхания после заливки в опалубку или сданы на переработку по категории СНО (смесь нефтепродуктов отработанных).

Периодически, по мере накопления осадка, установка промывается. На время промывки блоков установки прекращается подача обезжиривающего раствора на очистку. Накопленный во время работы осадок вместе с промывным объемом раствора сбрасывается в шламосборный колодец или перекачивается в шламосборную емкость. Промывка отстойника и гидроциклона осуществляется очищенным раствором за счет гидростатического давления столба жидкости, а фильтрующей плавающей загрузки- очищенным раствором из бака, расположенного над загрузкой. Интервал между промывками установки зависит от режима ее работы, степени загрязненности поступающего раствора и устанавливается индивидуально для каждого объекта и может составлять от 1-2 недель до 1-2 месяцев.

После сброса ШЛАМА из установки регенерации в шламосборный колодец установка снова заполняется раствором из ванны обезжиривания, в которой готовится новый свежий раствор. Промывной объем обезжиривающего раствора в шламосборном колодце после нескольких суток отстоя осветляется, и его средняя часть центробежным насосом возвращается обратно в ванну обезжиривания для восполнения потерь воды от уносов с изделиями и от испарения. Оставшаяся на дне шламовая пульпа собирается в контейнер и по мере накопления направляется на общезаводские очистные сооружения или сдается на обезвреживание в ГУП "Промотходы" или другие, имеющие лицензию на этот вид работ.

В настоящее время Концерн производит оборудование из конструкционной стали с антикоррозионным покрытием и из нержавеющей стали.

| Модификация | Производительность установки, м3/ч | Габариты установки, м | Вес установки (черн/нерж), кг |

| "Мойдодыр-Р-1 (мини)" | 0,3 | 1,15x0,43x1,65 | 150/112 |

| "Мойдодыр-Р-1" | 0,7 | 1,61x0,78x2,412 | 393/283 |

| "Мойдодыр-Р-2" | 1,4 | 1,96x0,78x2,412 | 450/316 |

| "Мойдодыр-Р-3" | 2,2 | 2,36x1,13x2,512 | 760/615 |

| "Мойдодыр-Р-5" | 3,3 | 2,6x1,275x2,55 | 937/755 |

- Описание

- Характеристики

- Сертификаты

- Фотографии

- Обьекты

Вопрос-ответ

Условия и время действия гарантии

Период гарантии на большинство оборудования, реализуемого нашей компанией, составляет от 12 до 14 месяцев, при соблюдении инструкций по эксплуатации. Неисправности оборудования, обнаруженные в ходе этого периода, устраняются в сервисных или ремонтных центрах производителей оборудования. При покупке техники заполняется гарантийный талон, в котором указывается адрес ближайшего сервисного или ремонтного центра.

В случае возврата оборудования, при необходимости обмена и обслуживания все действия компании определяются с ФЗ «О защите прав потребителей».

Стоимость оборудования зависит от типа, марки и модели оборудования, а также от проходимости автомойки. Ориентировочный расчет стоимости вам помогут сделать менеджеры нашей компании. Консультация бесплатна и ни к чему вас не обязывает.

Для оформления заказа вам необходимо связаться с менеджером компании. Сделать это можно по телефону, электронной почте, на нашем сайте, или заказав обратный звонок. После того как менеджер сформирует заказ, вы получите счет на оплату. Если заказанная техника есть в наличии, то после получения полной оплаты в течение 1–3 дней производится отгрузка заказа. Если же заказанного оборудования в наличии нет, то оплата производится частично, в согласованном с вами размере. Отгрузка оборудования в этом случае выполняется в срок не более 45 рабочих дней.

Доставка техники производится по территории Российской Федерации и стран СНГ силами компании. Стоимость доставки определяется в ходе оформления заказа и включается в договор поставки.

При подборе оборудования для автомойки начинающему предпринимателю необходимо учесть множество факторов, включая такие как набор услуг, количество работающих, проходимость мойки, типы автомобилей и пр. Лучшим решением будет перед заказом оборудования проконсультироваться у менеджеров компании, которые помогут вам выбрать оптимальный вариант.

В набор оборудования для автомойки войдут аппарат высокого давления, очистные сооружения для стоков, пеногенератор, пылесос, компрессор и экстракторный блок для чистки салона. Кроме этого, потребуются катушки для хранения шлангов, держатели, пистолеты и другие аксессуары.

Наша компания предлагает комплексные решения по всем вопросам организации автомойки «под ключ», от проектирования до поставки и монтажа оборудования. Узнать о наших услугах больше, вы можете у менеджеров компании.